Analyse de la combinaison d'emballages flexibles conventionnels

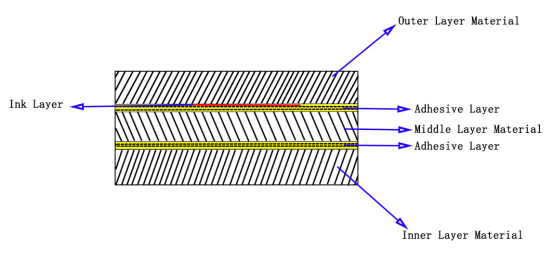

Dans l'industrie du flexible, le terme « composé » signifie en réalité « laminage ». Il s'agit de lier des films de propriétés différentes ensemble, puis de les sceller afin de protéger le contenu. La structure laminée des emballages flexibles peut être divisée en plusieurs catégories selon différentes combinaisons ; il est donc impossible d'utiliser un seul système pour décrire les différentes structures. Cependant, les structures des emballages flexibles conventionnels se distinguent souvent par leur couche extérieure, leur couche intermédiaire, leur couche adhésive et leur couche intérieure. Une structure composite typique à trois couches est illustrée à l'image 1-1.

image 1-1:

1. matériau de la couche extérieure

Le matériau utilisé dans la couche extérieure présente généralement des propriétés telles qu'une bonne résistance mécanique, une résistance à la chaleur, de bonnes performances d'impression, de bonnes performances optiques, etc. De nos jours, les matériaux les plus couramment utilisés pour la couche extérieure sont le PET, le NY, le BOPP, le PAPIER, etc.

Les exigences et les fonctions du matériau de la couche extérieure sont présentées dans le tableau 1-1 ci-dessous.

Tableau 1-1 Exigences et fonctions du matériau de la couche extérieure

2. matériau de la couche intermédiaire

Normalement, le matériau utilisé dans la couche intermédiaire sert à améliorer certaines propriétés de la structure laminée, telles que la propriété de barrière, la résistance à la lumière, la protection contre les parfums, la résistance, etc. De nos jours, les matériaux les plus couramment utilisés pour la couche intermédiaire sont AL, VMCPP, VMPET, PET, NY, KBOPP, KPET, KNOY, etc.

Les exigences et les fonctions du matériau de la couche intermédiaire sont présentées dans le tableau 1-2 ci-dessous.

| Exigence | fonctions |

| Résistance mécanique | Résistance à la déchirure, résistance aux chocs, résistance au frottement |

| Propriété barrière | Résistant à l'humidité, étanche à l'air, protection contre les parfums, résistant aux ultraviolets |

| Stabilité | Résistance à la lumière, résistance à l'huile, résistance à la matière organique, résistance à la chaleur, résistance au froid |

| Processabilité | friction, sertissage à retrait thermique |

| Sécurité hygiénique | Faible odeur, non toxique |

| Autres | Bonnes performances d'impression, brillance, transparence, résistance à la lumière, blancheur |

Tableau 1-2 Exigences et fonctions du matériau de la couche intermédiaire

| Exigence | fonctions |

| Résistance mécanique | Résistance à la traction, résistance à la déchirure, résistance aux chocs |

| Propriété barrière | imperméable, étanche à l'air, protection contre les parfums |

| Processabilité | Résistance composite double face |

| Autres | transparent, résistant à la lumière |

3. Matériau de la couche intérieure

La fonction la plus cruciale et la plus importante du matériau de la couche intérieure est son étanchéité, suivie de sa résistance à la pression, de sa résistance aux chutes et de son étanchéité à l'air. Aujourd'hui, les matériaux les plus couramment utilisés pour la couche intérieure sont le CPP, le PE et leurs matériaux modifiés.

Les exigences et les fonctions du matériau de la couche intérieure sont indiquées dans le tableau 1-3 ci-dessous.

| Exigence | fonctions |

| Résistance mécanique | résistance à la traction, résistance aux chocs, résistance à la pression, résistance à la perforation |

| Propriété barrière | protection du parfum, propriété d'adsorption |

| Stabilité | Imperméable, résistant à l'huile, résistant à la chaleur, résistant au froid, résistant aux fissures sous contrainte |

| Processabilité | coefficient de frottement, viscosité thermique, prévention de la pollution d'étanchéité, sertissage à retrait thermique |

| Sécurité hygiénique | Faible odeur, non toxique |

| Autres | Transparence, non-transparence, imperméabilité, facile à déchirer |

4. Couche d'encre

La fonction principale de la couche d'encre est de permettre le transfert des informations graphiques et la reproduction des couleurs. Elle contribue également, dans une certaine mesure, à la promotion. Par ailleurs, le choix de l'encre doit être effectué en fonction du post-traitement de l'emballage et des conditions de circulation du produit.

5. Couche adhésive

Grâce à une couche adhésive, deux ou plusieurs couches de matériau peuvent être assemblées pour former un tout. La force de liaison entre la couche adhésive et le film est un indicateur important de la performance interne des films laminés. Les exigences de tolérance varient selon les caractéristiques de l'adhésif.

Un matériau d'emballage composite est l'utilisation de matériaux génériques grâce à la combinaison de technologies pour obtenir un emballage de produit. La fonction du matériau d'emballage combiné doit être supérieure à celle du matériau d'emballage d'origine. Par exemple, lorsque n types de matériaux sont combinés, sa fonction doit être supérieure à la somme des fonctions de plusieurs matériaux utilisés séparément avant la combinaison. En revanche, lorsque la combinaison des matériaux d'emballage ne répond pas à l'exigence ci-dessus (c'est-à-dire que la fonction du matériau d'emballage combiné doit être supérieure à la somme des fonctions de plusieurs matériaux utilisés séparément avant la combinaison), cette combinaison est alors un échec, ou du moins, elle est dénuée de sens et n'a aucun intérêt.