Notions de base sur l'encre

L'encre est un matériau essentiel utilisé en impression. Elle constitue la substance qui forme les informations textuelles et graphiques lors du processus d'impression. Elle détermine directement le ton, la couleur, la clarté et d'autres aspects des images sur le produit imprimé. Avec les progrès de la technologie d'impression, la variété des encres ne cesse de croître et il existe différentes méthodes de classification.

LD PACK est une entreprise forte de plus de 30 ans d'expérience dans l'impression hélio , flexographique et numérique. Chaque produit est conforme aux normes chinoises et de la FDA, et bénéficie d'un contrôle rigoureux dès la source, y compris pour les matières premières telles que les films, les encres, les solvants, etc.

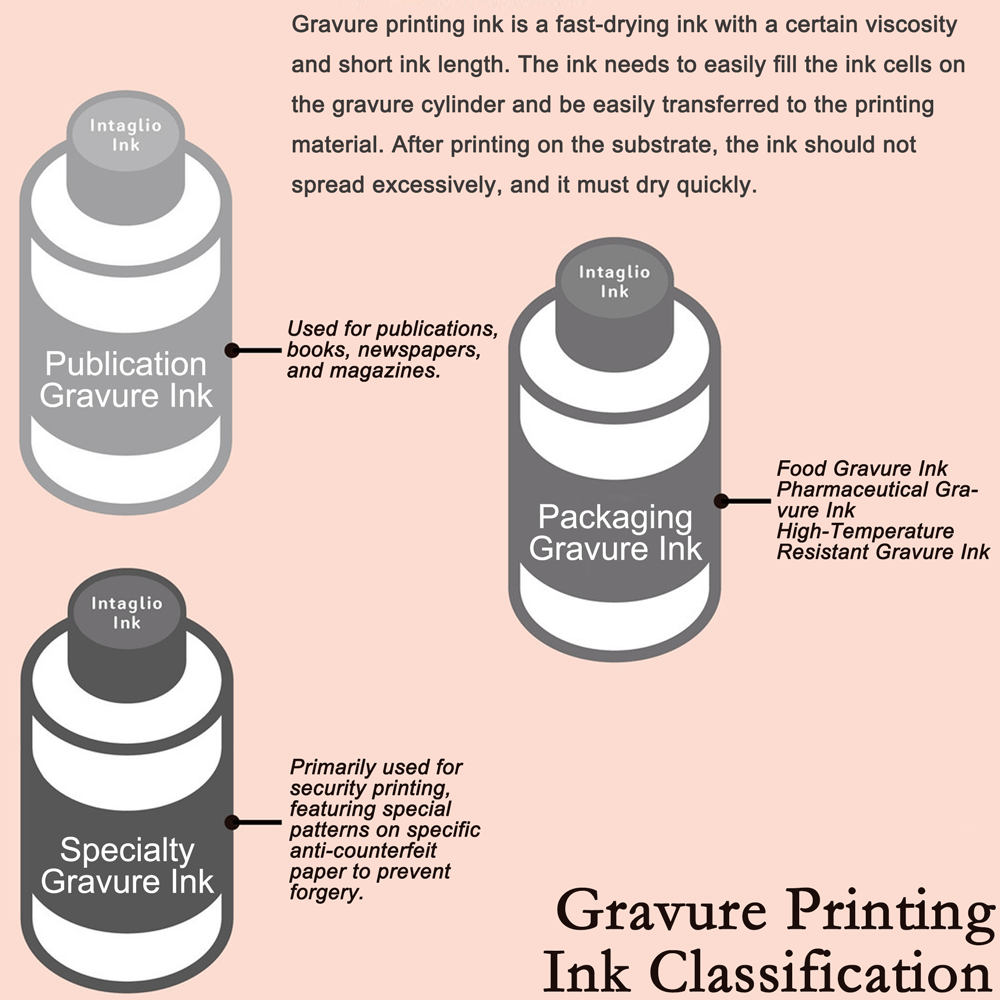

Si l'on classe les encres par méthode d'impression, on les divise généralement en plusieurs catégories : encres d'impression offset, encres d' impression héliogravure , encres d'impression flexographique, encres de sérigraphie, encres numériques, encres spéciales, etc. Si l'on classe les encres par méthode de séchage, on distingue généralement les encres à séchage filmogène, à séchage par perméation, à séchage volatil, à séchage par rayonnement et autres types de séchage. En raison des différents types et proportions de liants présents dans l'encre, le séchage s'effectue souvent par une combinaison de deux ou plusieurs méthodes.

Les encres utilisées dans les films composites sont majoritairement des encres à séchage volatil, dont le liant est constitué d'une résine solide et d'une grande quantité de solvant volatil à faible viscosité. La résine solide se dissout dans le solvant, dispersant uniformément le pigment dans le liant. Après impression sur le support, le solvant s'évapore et sèche rapidement, formant un film. Sur les machines d'impression équipées de dispositifs de chauffage et de séchage, le solvant peut s'évaporer rapidement, permettant ainsi l'impression sur des supports non absorbants tels que les films plastiques.

Actuellement, les films plastiques sont couramment imprimés par héliogravure , et certains ont récemment adopté la flexographie. Les encres d'héliogravure et les encres flexographiques sont généralement classées en encres à base de solvant et en encres à base d'eau. Cet article traite principalement des encres d'héliogravure et des encres flexographiques.

Propriétés de l'encre :

L'encre d'héliogravure est une encre liquide. Lors de l'héliogravure, l'encre s'applique sur les gravures du cylindre grâce à sa fluidité, son adhérence, son remplissage et son enduction. Seuls les systèmes à faible viscosité, c'est-à-dire relativement fluides, peuvent présenter ces propriétés. L'encre doit rapidement remplir les creux du cylindre. Une viscosité trop élevée complique le remplissage des creux et la racle peine à éliminer l'encre des zones non imagées. À l'inverse, une viscosité trop faible entraîne une mauvaise reproduction du motif due à l'engraissement dû à la pression. De plus, en héliogravure, la racle est utilisée pour éliminer l'encre des zones non imagées, ce qui entraîne le retour de l'encre restante dans l'encrier d'origine. Même l'encre des gravures doit être en contact répété avec l'encre d'origine. Seuls les fluides à faible viscosité sont faciles à éliminer et présentent une bonne redissolvabilité, un faible tack et de faibles valeurs de rendement, ce qui les rend parfaitement adaptés à l'héliogravure.

Composition de l'encre :

Généralement, les encres d'héliogravure sont composées de quatre composants principaux : résine, pigment, solvant et additifs. Le choix de la résine dépend généralement de l'usage prévu. De nombreuses propriétés de l'encre, telles que la résistance à l'abrasion, la brillance et l'adhérence au support, sont déterminées par la résine. En un sens, la résine détermine les propriétés principales de l'encre. Parmi les résines les plus couramment utilisées, on trouve :

Types de résine | Application | Caractéristiques, utilisations, etc. | |||

Gravure | Flexographie | Encre à solvant | Encre à base d'eau | ||

Colophane et dérivés | * | * | * | * | Les esters de colophane multifonctionnels modifiés par des polyols sont largement utilisés comme résines auxiliaires dans diverses encres à solvant. Les sels métalliques de colophane sont largement utilisés comme résine principale dans les encres d'édition. Une fois neutralisés, ils peuvent être utilisés dans les encres à base d'eau. |

Gomme laque | * | * | * | * | Résine naturelle, peut être utilisée en petite quantité comme agent d'adhérence. |

Résine alkyde | * | * | - | * | Le film de résine est perméable et respirant, couramment trouvé dans les applications de papier décoratif. |

Nitrocellulose et dérivés de la cellulose | * | * | * | - | Excellente résistance à la chaleur. Largement utilisée comme résine dure. Excellente dispersion des pigments. |

Résine polyamide | * | * | * | - | Utilisé pour les films PE et PP. Généralement dérivé d'huiles végétales telles que l'huile de tung, l'huile de coton et l'huile de soja. Excellente brillance et flexibilité. |

caoutchouc chloré | * | - | * | - | Excellente résistance à la chaleur et brillance élevée. Courant dans les premières formulations d'encre, ce colorant est tombé en désuétude en raison de problèmes tels que son odeur et sa forte solubilité. |

Résine de polypropylène chlorée | * | - | * | - | Excellente adhérence sur les matériaux en polypropylène. |

Résine d'acétate de polyvinyle chloré | * | - | * | - | Excellente résistance aux produits chimiques. Excellente affinité pigmentaire. |

Résine d'éthylène-acétate de vinyle | * | - | * | - | Couramment utilisé dans les encres contenant 40 % d'acétate de vinyle, très flexible. Parfois chloré pour une meilleure solubilité et un meilleur mouillage des pigments. |

Résine d'alcool (polyester) | * | * | * | * | Flexible. Généralement utilisé comme résine auxiliaire pour ajuster la ténacité. |

Résine polyuréthane thermoplastique | * | * | * | - | Haute flexibilité de conception moléculaire, résine principale pour les encres composites polyvalentes destinées aux emballages souples. Également utilisée dans les encres d'impression de surface, souvent en association avec la nitrocellulose. |

Résine acrylique thermoplastique | * | * | * | - | Généralement utilisé pour les étiquettes rétractables et les vernis. |

Dispersion de polyuréthane anionique | * | * | - | * | Excellente adhérence au PET et au nylon, excellente flexibilité (notamment à basse température). Utilisé couramment dans les encres pour emballages alimentaires souples ou dans certaines applications de matériaux de construction. |

Résine acrylique polypropylène anionique (émulsion) | * | * | - | * | Principale résine pour les encres à base d'eau, elle présente des structures moléculaires hautement personnalisables, mais présente généralement l'inconvénient d'être thermocollante et cassante. On utilise généralement une structure copolymère styrène-acrylique, les résines styrène de faible masse moléculaire étant utilisées pour la dispersion des pigments et les résines styrène de masse moléculaire élevée pour la liaison et la fixation. |

Pigments

La teinte, la concentration, la résistance à la lumière, la résistance aux acides et aux alcalis et d'autres propriétés de l'encre sont déterminées par les pigments. Les pigments ont également une certaine influence sur la fluidité et la brillance de l'encre. Le tableau ci-dessous présente des variétés représentatives de pigments :

Classification | Exemples typiques de pigments | ||

Pigments organiques | Pigments azoïques | pigment de laque (Sel insoluble) | Rouges disazo tels que PR48:1, PR48:2, PR48:3, PR49:1, PR53:1, PR57:1, etc. |

Monoazoïque | PY74 Jaune et Rouges Catéchol comme PR146, PR112, PR170 | ||

Diazo | PY12 Jaune, PY13 Jaune, PY14 Jaune, PY83 Jaune, PO13 Orange, PO34 Orange | ||

Condensation diazo | PR144 Rouge, PR166 Rouge | ||

Phtalocyanines | Bleu de phtalocyanine 15:3, 15:4, verts de phtalocyanine de cuivre G-7, G-36 | ||

Quinacridones | Rouge de quinacridone PR122, PV19 violet | ||

Pyrazoloquinazolines | Rouge de pyrazoloquinazoline PR254 DPP Rouge | ||

Quinoléines | Violet de quinoléine | ||

Autre | Jaune de benzimidazolone PY180, jaune d'isoindolinone PY110, rouge pêche de quinoléine PY81, PV3, etc. | ||

Pigments inorganiques | Dioxyde de titane | Rutile, Anatase | |

Noir de carbone | Noir de four, noir de lampe, noir rapide, noir de canal, etc. | ||

Autre | Sulfate de baryum, carbonate de calcium, silice | ||

Pigments à effets spéciaux | Poudre d'argent (aluminium), poudre d'or (cuivre-zinc), poudre de perle, changement de couleur | ||

Pour le produit imprimé final, les propriétés des pigments sont étroitement liées aux problèmes de durabilité, tels que la résistance à la migration sur différents matériaux et contenus d'emballage, la résistance à la chaleur, la résistance chimique et la résistance à la lumière. L'une des préoccupations les plus courantes est la résistance à la lumière.

Solvants

Dans les encres d'héliogravure, le composant le plus abondant est le solvant. En général, le choix du type de solvant dépend de la résine utilisée pour l'encre, et des ajustements sont effectués en fonction des problèmes potentiels pouvant survenir lors de l'utilisation de l'encre.

Le solvant idéal doit être efficace, économique et inoffensif. L'eau est le choix idéal : elle réduit considérablement les émissions de COV, prévient la pollution atmosphérique, est inoffensive pour la santé humaine et est incombustible. Cependant, l'eau présente également plusieurs limites qui restreignent son utilisation comme solvant. Ces dernières années, l'utilisation de l'eau comme solvant pour les encres a connu des progrès.

Dans le système industriel actuel, grâce à leur grande efficacité et à leur grande disponibilité, les solvants organiques restent indispensables pour obtenir des encres de haute qualité. Après une utilisation et un dépistage intensifs, ces solvants comprennent principalement le benzène, les cétones, les alcools, les éthers et les liquides de refroidissement. Ces dernières années, leur utilisation a été restreinte pour des raisons de sécurité et de santé. En raison de la volatilité nécessaire, le point d'ébullition des encres flexographiques et hélio est plus bas, généralement compris entre 70 et 150 °C, tandis que celui des encres jet d'encre est plus élevé, généralement compris entre 150 et 260 °C.

Solvant | Nom du solvant | Point d'ébullition *1 à 760 mmHg | Point d'éclair *1 | Tension superficielle *1 (Dyn/cm) | Paramètre de solubilité *2 | Taux de vaporisation *3 |

Eau | 100,0 | - | 72,0 | 23.2 | 40 | |

Hydrocarbures aliphatiques | N-heptane O-cyclohexane Méthylcyclohexane Toluène xylène | 68,7 80.719 100.934 110.625 139 ~ 142 | <-23.℃ -17.℃ -1.℃ 4,4 °C 17~25.℃ | 17,9 24,38 (25 ℃) 23,17 (25 °C) 27,92 (25 °C) 28~30 | 7.3 8.2 7.8 8,9 8.8 | - - - 205 70 |

Esters | Acétate d'éthyle Acétate d'isopropyle Acétate de butyle Acétate de butyle Acétate de butyle | 77.114 89 101,55 118,0 126.114 | -4℃ 4,44℃ 14,4 °C 17,8 ℃ 27.℃ | 23,75 22,1 (22 °C) 24,28 (20 °C) 23,7 (20 ℃) 25.09 (20℃) | 9.1 8.4 8.8 8.3 8,5 | 615 500 276 145 100 |

Cétones | Acétone Méthyléthylcétone (MEK) Méthylisobutylcétone (MIBK) | 56.12 79,64 115,9 | -17,8℃ -7,2℃ 15,6 °C | 23,7 23,97 (24,8 °C) 25,4 (25 ℃) | 10.0 9.3 8.4 | 1160 572 160 |

Alcools | Méthanol Éthanol Isopropanol N-propanol Isobutanol N-butanol | 64,6 78,3 82,4 97,2 107,9 117,5 | 12.℃ 14.℃ 11,7 ℃ (27.℃ ) (27,5℃) 35.℃ | 22,55 (20 °C) 22,1 (25 ℃) 21,7 (20 ℃) 23,8 (20 ℃) 23,0 (20 °C) 24,6 (20 ℃) | 14,5 12,7 11,5 11,9 11.1 11.4 | 200 190 150 100 70 50 |

Polyols | Éther méthylique de propylène glycol Éther méthylique de dipropylène glycol Éther éthylique de dipropylène glycol Éther butylique de dipropylène glycol | 120,0 194,1 202.0 230,4 | (39.℃) (93.℃) (96.℃ ) (93.℃) | 27,1 (20 ℃) 34,8 (25 ℃) 31,8 (25 ℃) 33,6 (25 °C) | 9,5 10.2 9.6 8,9 | 71 <1 <1 <1 |

Taux d'évaporation : Valeur déterminée dans un système ouvert avec de l'acétate de n-butyle réglé à 100. (℃)

*1 Manuel des solvants, 6e édition, par Shozo Asahara (1985)

*2 Manuel d'utilisation Shell BLENDOPRO 4.0, unité : [cal/cm ;]1/2

*3 Paint Overview 4e édition, Comité de rédaction de Paint Overview (1971)

Ici, les propriétés de l'eau apparaissent très différentes de celles des autres solvants. D'un point de vue moléculaire, le poids moléculaire de l'eau (H₂O) n'est que de 18 et sa polarité élevée en fait une substance intrinsèquement très active. Cependant, de fortes liaisons hydrogène, comparables à des aimants, unissent les molécules d'eau liquide et les agglutinent étroitement. En effet, les molécules d'eau passent de H₂O à (H₂O), ce qui signifie qu'elles deviennent plus grosses et plus encombrantes.

C'est la raison fondamentale des propriétés uniques de l'eau. Plus précisément, elle présente :

L'évaporation nécessite une absorption thermique importante : la chaleur latente de vaporisation de l'eau est de 539 cal/g, contre 204 cal/g pour l'éthanol classique et 74 cal/g pour l'acétate de butyle. La chaleur latente de vaporisation de l'eau est plusieurs fois supérieure à celle des autres solvants couramment utilisés.

Le séchage est lent : le taux d'évaporation est d'environ 1/5 de celui de l'éthanol et 2/5 de celui de l'acétate de butyle.

Faible capacité de mouillage : les applications sur des substrats à faible polarité rencontrent des difficultés importantes, et les additifs pour résoudre ce problème ont souvent des effets secondaires et sont confrontés à des restrictions en matière de COV.

De plus, l'eau a un faible pouvoir lubrifiant, ce qui affecte l'adéquation de la racle, impactant ainsi la durée de vie du rouleau porte-plaque ou du rouleau anilox.

Si l’on considère tous ces aspects de manière globale, l’utilisation de l’eau comme solvant est sans aucun doute une tâche difficile.

Additifs

Bien que les poudres de pigments, les résines et les solvants constituent la structure de base de l'encre, il est toujours nécessaire de personnaliser l'encre en fonction de son utilisation prévue et des exigences du client.

Classification | Objectif d'utilisation principal | Composants |

Dispersants de pigments | Améliorer la dispersion des pigments Empêcher la sédimentation Améliorer la stabilité du stockage | Agents spécifiques de faible poids moléculaire ou de poids moléculaire élevé avec une structure particulière, dérivés de pigments |

Antimousses | Inhiber les bulles d'encre Prévenir les défauts de film sur les supports imprimés | Silicium, huile minérale, alcools supérieurs |

Mouillage et nivellement | Agents Favorisent l'étalement et le nivellement de l'encre sur les substrats | Tensioactifs, solvants à faible tension superficielle tels que les éthers d'alcool |

Agents glissants | Améliore la résistance au frottement, la résistance aux rayures et l'adhérence | Cire synthétique, cire naturelle, silicium, acides gras |

Agents de durcissement | Améliorer la résistance à l'eau, la résistance à la chaleur, la résistance chimique, augmenter la résistance du composite, améliorer l'adhérence | Isocyanates Agents de durcissement époxy Ions et composés métalliques |

Plastifiants | Améliore la flexibilité et l'adhérence du revêtement, améliore les propriétés filmogènes des résines, prévient le blanchiment | Acide citrique, (poly)alcools, époxy huile de soja, etc. |

Processus de fabrication de l'encre

Les différents composants de l'encre doivent être mélangés de manière appropriée. Lorsque les pigments sont des pigments spéciaux non agglomérants, une agitation à grande vitesse suffit généralement. En revanche, lorsque les pigments sont agglomérants, un équipement de broyage à haute énergie doit être utilisé pour le raffinage. Le processus de fabrication de l'encre comprend généralement les étapes suivantes :

1. Formulation et prémélange, généralement effectués à l’aide d’un mélangeur.

2. Broyage : Utilisation de forces de cisaillement et d'impact pour pulvériser des matériaux, généralement effectué avec un broyeur à billes.

3. Réglage : réglage des propriétés de l'encre pour garantir les caractéristiques physiques.

4. Filtration, remplissage, emballage, inspection et stockage.

L'étape la plus cruciale est le broyage. Pour les encres liquides, un broyeur à billes utilisant des billes haute densité pour l'impact et le cisaillement est couramment utilisé. En raison de la forte volatilité des encres à base de solvants, un broyeur à billes fermé est généralement utilisé. En général, des équipements et des processus opérationnels de pointe sont tout aussi importants pour le résultat final.

Mélangeur : Mélange de matériaux et pré-dispersion.

Broyeur à billes : Dispersion de matériaux de viscosité moyenne à faible (collision et cisaillement avec des milieux à haute densité, fonctionnement fermé, largement utilisé).

Le broyage à billes consiste à broyer finement les particules de pigment et à obtenir une encapsulation complète de la résine. La finesse et la température doivent être appropriées, et l'indice de finesse de l'encre à sa sortie d'usine correspond généralement à la taille maximale des particules.

Propriétés et spécifications de l'encre

Une fois la production d'encre terminée, plusieurs indicateurs d'usine sont testés. Cependant, dans le cadre de la conception de l'encre, divers indicateurs doivent être pris en compte et calibrés lors de la formulation. Le tableau ci-dessous en donne quelques exemples :

Expérience | Articles de qualité |

Aspect de l'encre | Broyabilité (dispersibilité), viscosité, fluidité, teinte, brillance, densité, teneur en solides, valeur du pH, stabilité au stockage, etc. |

Adéquation de l'impression | Adaptabilité de la lame, performance de blocage, reproduction des points, propriétés de séchage, redissolvabilité, propriétés anti-mousse, stabilité sur presse, nettoyabilité, etc. |

Propriétés du revêtement | Résistance au frottement, résistance à la chaleur, adhérence, résistance aux rayures, anti-adhérence, résistance chimique, résistance à la lumière, hydrofugation, solvants résiduels, glissance, etc. |

Post-traitement | Propriétés Résistance au frottement, adhérence à la chaleur, aptitude au thermoscellage, compatibilité avec la stratification, etc. |

Ces indicateurs nécessitent des équipements spécialisés, dont la plupart sont bien connus. De plus, il est nécessaire de prendre en compte les contraintes non conventionnelles liées aux réglementations applicables à l'utilisation finale, telles que les métaux lourds, les amines aromatiques, les plastifiants, certains COV, etc. Ces contraintes doivent être prises en compte dès la conception de la formulation, et les tests finaux ne servent qu'à la vérification. Une excellente qualité repose davantage sur la conception que sur l'inspection. Cette affirmation est particulièrement pertinente dans l'industrie de l'encre.