Technologie de traitement du film composite coextrudé

Organigramme du processus de coextrusion d'un film

Le diagramme de flux de processus du film coextrudé comprend le pesage et l'alimentation automatiques des matières premières, la plastification de l'extrudeuse, le soufflage du film par tête de filière de coextrusion multicouche, le refroidissement et le formage, le rembobinage, le diagramme de flux de processus du film coextrudé.

Système automatique de pesage et d'alimentation des matières premières : Selon la proportion de la formule, les matières premières sont automatiquement pesées et alimentées , afin d'améliorer l'efficacité de la production.

Plastification par extrudeuse : les granulés sont injectés dans l'extrudeuse par la trémie. La résine fond et présente un écoulement laminé. Sous l'effet de la vis, le plastique fondu traverse le tamis filtrant en rotation, filtrant les matières non plastifiées et les impuretés non fondues, transformant ainsi la rotation du matériau en un écoulement rectiligne.

Soufflage de film par tête de filière de coextrusion multicouche : la masse fondue de différentes matières premières est uniformément introduite dans la tête de filière et recombinée à travers leurs propres canaux d'écoulement au même débit et dans un ordre différent, puis le moulage composite s'écoule à travers la lèvre de filière réglable .

Refroidissement et formage : les films s'écoulent de la lèvre de la filière vers le rouleau de refroidissement, le dispositif de refroidissement à palettes ou le dispositif de refroidissement à eau , puis sortent à une vitesse donnée par le système de traction. Le processus de refroidissement a une influence considérable sur le rendement et la qualité des films composites coextrudés. Un refroidissement irrégulier affecte l'épaisseur, la transparence et la brillance de la surface du film . Après refroidissement et formage, l'épaisseur du film coextrudé est mesurée par le système automatique de mesure d'épaisseur. Les informations sont transmises à l'actionneur pour ajuster la vitesse de la vis et la vitesse de traction de l'extrudeuse, afin de contrôler la qualité du film.

Rembobinage : après le rembobinage, il est emballé dans l'entrepôt, qui est le film coextrudé multicouche fini.

Matières premières du film coextrudé

Les matières premières coextrudées multicouches sont classées par fonction comme suit :

1. Polyoléfines (PO)

Selon les principales catégories, il peut généralement être divisé en polyéthylène (PE) et polypropylène (PP)

- La polyoléfine étant facile à thermosouder, la grande majorité des films coextrudés multicouches utilisent la polyoléfine comme couche de thermoscellage. En général, les applications à relativement basse température utilisent le polyéthylène (PE) comme couche de thermoscellage (les polyolènes utilisés dans les films coextrudés multicouches, par exemple, jouent un rôle important lors de la congélation, de l'ébullition, etc.) , tandis que les applications à relativement haute température utilisent le polypropylène (PP) comme couche de thermoscellage (micro-ondes, autoclave à haute température, etc.).

- En raison de la propriété hydrophobe de la polyoléfine, celle-ci agit comme une barrière à la vapeur d’eau dans les films coextrudés multicouches.

- La polyoléfine peut être utilisée comme couche de remplissage en plus de la couche fonctionnelle, de la couche structurelle et de la couche de liaison dans un film coextrudé multicouche en raison de son coût relativement faible.

2. Polyamides (PA)

Les polyamides, également appelés nylon, présentent une excellente ténacité et résistance, et sont généralement utilisés comme couche structurelle dans les films coextrudés multicouches. De plus, le polyamide possède une capacité barrière modérée à l'oxygène et peut également être utilisé directement comme couche barrière dans certaines applications où les conditions d'utilisation ne sont pas très strictes. Le polyamide est un matériau hydrophile. Après absorption d'eau (bain-marie, stérilisation à la vapeur, etc.), les propriétés du matériau subissent des modifications importantes, auxquelles il convient d'être attentif lors de l'utilisation afin d'éviter toute perte inutile.

3. Copolymère éthylène-alcool vinylique (EVOH)

L'EVOH est un matériau très performant comme barrière à l'oxygène, offrant la meilleure protection contre l'oxygène parmi les plastiques dans des conditions normales d'utilisation. L'EVOH est un copolymère généralement divisé en 29 % mol d'EVOH, 32 % mol d'EVOH, 38 % mol d'EVOH et 44 % mol d'EVOH, selon sa teneur en éthylène. Plus la teneur en éthylène est faible, plus l'EVOH présente une forte barrière à l'oxygène et plus sa mise en œuvre est difficile. La plus grande quantité d'EVOH utilisée dans l'emballage de la viande est de 38 % mol d'EVOH.

Comparaison OTR de divers matériaux ( l' humidité relative est de 0)

Échantillon | OTR | |

cc · 20u/cm 2 · jour · atm | cc·mil/100in 2 · Jour·atm | |

Soarnol D,DT (29 mol%) | 0,23 | 0,012 |

Soarnol D,C (32 mol%) | 0,30 | 0,015 |

Soarnol E,ET (38 mol%) | 0,53 | 0,027 |

Soarnol A,AT (44 mol%) | 1.20 | 0,061 |

PEBD | 7900 | 400 |

PEHD | 3600 | 182 |

Polypropylène (PP) | 3900 | 197 |

PP orienté biaxialement | 2300 | 116 |

PS orienté biaxialement | 3900 | 197 |

Polycarbonate (PC) | 4500 | 228 |

PVC : Rigide | 130 | 6.6 |

PVC : DOP = 30% | 2000 | 100 |

PVDC extrudable à haute barrière | 3.0 | 0,15 |

ANIMAL DE COMPAGNIE | 69 | 3,5 |

Polyamide (Nylon6) | 76 | 3.8 |

Nylon biaxialement orienté | 23 | 1.2 |

Polyacrylonitrile modifié | 16 | 0,81 |

PVA biaxialement orienté | <0,10 | <0,005 |

L'EVOH, comme le PA, est un matériau qui absorbe facilement l'humidité. L'OTR de l'EVOH augmente considérablement après absorption d'humidité. Si cette augmentation est due à une stérilisation par ébullition ou autoclave , elle se rétablit généralement en quelques jours. Une utilisation prolongée dans un environnement à haute température et à forte humidité réduit la barrière de l'EVOH. Généralement, une concentration de 10 cc/m³·jour·bar est utilisée comme limite entre une barrière élevée et une barrière moyenne. L'EVOH et le PVdC sont des matériaux à barrière élevée, tandis que le PA appartient à la catégorie des matériaux à barrière moyenne.

4. Chlorure de polyvinylidène (PVdC)

Le PVdC est également un bon matériau barrière à l'oxygène, bien que sa capacité à le protéger ne soit pas aussi bonne que celle de l'EVOH en conditions normales. Cependant, sa barrière à l'oxygène est relativement stable et ne varie pratiquement pas avec l'humidité. Le PVdC est généralement utilisé comme emballage extérieur de produits carnés tels que les saucisses de jambon et comme couche barrière des emballages rétractables.

5. Résine de liaison ( lien)

Les matériaux en polyoléfine sont non polaires (huileux), tandis que les matériaux fonctionnels tels que le PA ou l'EVOH sont polaires (à base d'eau), et la compatibilité entre les matériaux polaires et non polaires n'est généralement pas bonne (insoluble dans l'huile et l'eau), donc si ces matériaux sont directement co-extrudés, il y aura un problème de délaminage très grave.

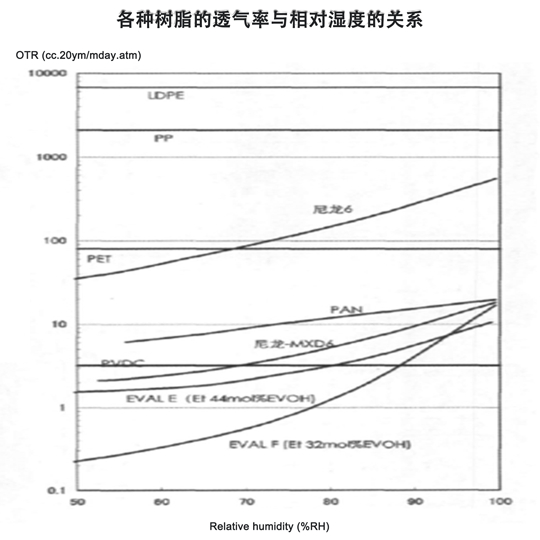

Relation entre l'OTR et l'humidité relative de diverses résines

Par conséquent, lors de la coextrusion multicouche , il est nécessaire d'ajouter une couche de liaison entre les couches. Selon la différence entre la liaison PE avec PA ou EVOH et la liaison PP avec PA ou EVOH, le matériau de la couche adhésive peut généralement être divisé en deux catégories : résine adhésive à base de PE et résine adhésive à base de PP. Quel que soit le type de résine adhésive utilisé, une modification par greffage est effectuée sur la résine porteuse pour renforcer la structure anhydride. Lors de la coextrusion multicouche, ces parties modifiées par greffage réagissent avec les couches adjacentes pour former une interface stable et solide.

6. Auxiliaires technologiques

Lors de la coextrusion multicouche, certains auxiliaires de fabrication sont également nécessaires pour fluidifier le processus ou pour d'autres fonctions . Des auxiliaires de fabrication peuvent être ajoutés en cours de fabrication selon les besoins . De nombreuses marques de résines brutes possèdent également des auxiliaires de fabrication importants . Les auxiliaires de fabrication les plus utilisés sont les lubrifiants et les agents d'ouverture.

Le lubrifiant est généralement utilisé pour améliorer la résistance au frottement du film. Selon le type d'emballage, les exigences en matière de résistance au frottement entre le matériau lui-même ou entre le matériau et l'équipement varient. Par exemple, dans les équipements de remplissage vertical à grande vitesse en ligne, le coefficient de frottement du matériau doit généralement être plus faible, tandis que pour les films étirables, il n'est pas nécessaire qu'il soit aussi bas. Les lubrifiants les plus couramment utilisés en coextrusion sont l'érucamide, l'oléate amide, le stéaramide et d'autres amides.

L'agent d'ouverture, également appelé agent antiadhésif, sert principalement à empêcher le collage film/sac . L'agent antiadhésif le plus couramment utilisé est la silice . Des additifs fonctionnels tels que des agents antibuée, antistatiques, anti-UV, antioxydants et certains mélanges-maîtres de couleur peuvent également être utilisés selon les besoins.

Déclaration : Cet article est rédigé par LD PACK et tous droits réservés. Son contenu est fourni à titre indicatif uniquement. Veuillez corriger les erreurs éventuelles. Reproduction interdite sans autorisation, sous peine de voir LD PACK engager sa responsabilité. Pour toute question technique, veuillez contacter sales@ldpack.com .