État et perspectives du film multicouche coextrudé à haute barrière

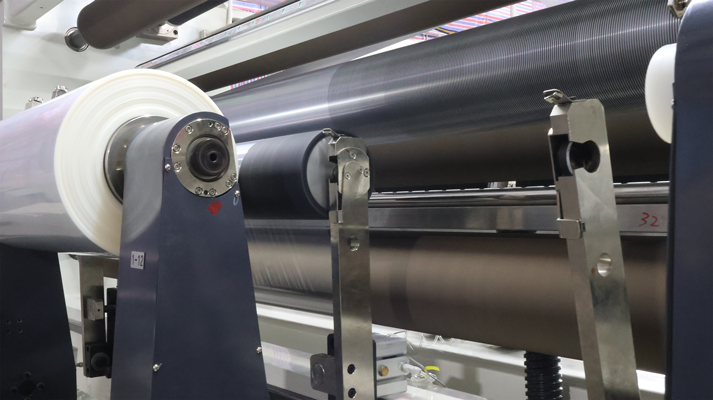

1. Technique de fabrication du film coextrudé multicouche

De manière générale, la technologie de coextrusion multicouche consiste à fondre et à extruder différentes résines aux fonctions variées à l'aide de cinq extrudeuses ou plus, en intégrant les avantages de chaque matériau. Elle permet de maîtriser les coûts et d'adapter la structure du film à la demande, avec un large champ d'application.

La méthode de traitement du film coextrudé multicouche est divisée en : soufflage supérieur et refroidissement par air, soufflage vers le bas et refroidissement par eau et coulée.

1) Refroidissement par air et soufflage supérieur

Le film est refroidi par air avec une vitesse de refroidissement lente et une cristallinité plus élevée, ce qui permet d'obtenir une résistance élevée mais une faible douceur et transparence, ce qui rend difficile de contrôler la stabilité de l'extrusion du film et conduit à une plus grande différence d'épaisseur.

2) Soufflage vers le bas et refroidissement par eau

Le film est refroidi par eau avec une vitesse de refroidissement rapide et une cristallinité plus faible, réalisant une douceur et une transparence élevées, mais il est difficile de contrôler la stabilité de l'extrusion du film, ce qui entraîne une plus grande différence d'épaisseur.

3) Casting

Le film est refroidi par un rouleau de refroidissement à vitesse de refroidissement rapide, ce qui permet d'obtenir une douceur et une transparence élevées, un formage par extrusion stable et une différence d'épaisseur moindre.

2. Différence entre le moulage par coulée et l'extrusion-soufflage

1) Comparaison des processus de production

A. Difficulté de production

Le moulage est plus adapté à la production de films coextrudés multicouches que le soufflage. En particulier, lors de la coextrusion avec différents types de matériaux, le contrôle des paramètres de moulage est plus facile. La conception de la tête de filière permet d'assurer une répartition uniforme des différents matériaux dans le produit. Cependant, la technologie de la tête de filière coextrudée pour le soufflage est plus complexe, sa structure est plus complexe et la technologie n'est pas encore mature.

B. Refroidissement et formage

Le film thermofusible coulé est court et peut être rapidement refroidi et formé sous l'action d'une hotte aspirante, d'une lame d'air et d'un localisateur de bord, générant des produits stables et de bonne qualité. Cependant, le film thermofusible soufflé subit un processus de soufflage et de gonflage, puis est refroidi et formé par l'air ou l'eau, ce qui entraîne un temps de formage long et des variations importantes après formage. Il est sensible aux influences externes pendant la phase de fusion, ce qui rend le contrôle qualité du produit difficile et sa stabilité est compromise.

C. Sélection des matières premières

Le choix des matières premières diffère considérablement entre le moulage et le soufflage. Lors de la coextrusion multicouche, il est nécessaire de sélectionner une combinaison de matériaux présentant une fluidité similaire. En cas de grandes différences de fluidité, l'ajustement devient difficile. Ainsi, une fois un matériau choisi, plusieurs autres matériaux coextrudés sont disponibles, ce qui limite considérablement les avantages de la coextrusion multicouche. Cependant, lors du moulage, l'ajustement du rouleau séparateur et de la lame pivotante permet de résoudre la plupart des problèmes.

2. Comparaison des caractéristiques du produit

Les principaux avantages du film coulé comprennent : une bonne brillance de surface, une planéité élevée, une bonne extension mécanique, une bonne flexibilité, une meilleure transparence que le film soufflé.

A. Résistance à la chaleur

Le film soufflé subit un processus de soufflage et de gonflage, entraînant un étirement moléculaire différent, que ce soit à la verticale ou à l'horizontale. La résistance à la chaleur et les performances de thermoscellage du produit en seront fortement affectées. Lors de la stérilisation et de la stérilisation du produit, la chaîne moléculaire étirée lors du formage subira une rétraction importante après chauffage, entraînant une déformation importante et réduisant considérablement la résistance du thermoscellage.

B. Transparence et uniformité

Lors de la production du film coulé, l'agencement moléculaire est ordonné et le refroidissement rapide du produit améliore la transparence, la brillance et l'uniformité de l'épaisseur. La résistance aux chocs, la résistance à la chaleur et l'adaptabilité aux basses températures du film coulé sont supérieures à celles du film soufflé.

2) Efficacité de la production

Le moulage offre une grande efficacité de production et une qualité de produit stable. Les déchets de production sont réduits et le recyclage en ligne des bords de coupe, des films usagés, etc., est facilité, ce qui optimise l'utilisation des matériaux.

3) Tolérance d'épaisseur

Le procédé de coulée utilise une tête de filière plate équipée d'un réservoir de rétention spécial, qui assure un flux de matière régulier et contrôle automatiquement l'uniformité de l'espace entre les lèvres de la filière grâce à un dispositif de réglage automatique. La précision de contrôle est très élevée et la tolérance d'épaisseur des films épais peut être contrôlée à moins de ± 3 %.

Le procédé de soufflage utilise une tête de filière annulaire et un noyau multicouche. Les exigences de précision d'usinage et d'assemblage sont très élevées et particulièrement difficiles à contrôler. Par conséquent, la tolérance d'épaisseur du film soufflé peut être contrôlée autour de +8 % à +10 %.

4) Qualité de la couronne

Lors du soufflage et du refroidissement par eau, un séchage incomplet et un mauvais choix du matériau corona peuvent entraîner un effet corona négatif ou une atténuation corona importante, ce qui entraîne une faible adhérence de l'encre et une décoloration. Lors du moulage, le cylindre de coulée en acier est utilisé pour refroidir les produits, évitant ainsi tout contact direct de l'humidité avec le produit, ce qui facilite la garantie de la qualité du traitement corona.

5) Élimination des résidus

Lors du formage plastique, la décomposition thermique ou la précipitation moléculaire faible peuvent facilement entraîner l'accumulation de résidus dans le moule. Ces résidus sont facilement éliminés lors de la coulée. Cependant, lors du soufflage, ces résidus ne peuvent être éliminés qu'en arrêtant la machine. S'ils ne sont pas éliminés à temps, ils peuvent facilement se loger dans le produit, entraînant une teneur excessive en impuretés ou des rayures visibles à la surface du film. Le soufflage étant lui-même peu productif et générant d'importantes pertes au démarrage, des ouvertures et des arrêts fréquents de la machine peuvent considérablement augmenter le coût de production unitaire.

1. Le film coulé contenant de l'EVOH et du PA comme couche barrière présente d'excellentes propriétés barrières, mécaniques, de thermoformage et de thermoscellage. Aucun laminage supplémentaire n'est requis et aucun résidu d'encre, d'adhésif ou d'auxiliaire n'est présent. Il s'agit donc d'un produit écologique et économiquement avantageux, adapté à l'emballage des aliments, des boissons et des produits facilement oxydables. Il permet de réduire l'utilisation d'additifs et de conservateurs et de prolonger considérablement la durée de conservation des aliments. De plus, ce matériau est facilement recyclable et ne produit pas de gaz nocifs après incinération, ce qui en fait un matériau d'emballage écologique et performant, en phase avec la directive sur la limitation de la consommation de plastique. Il présente également des avantages tels qu'un faible coût de production, un procédé simple, une faible consommation d'énergie et une grande efficacité de production, conformément à la politique de développement durable et de protection de l'environnement.

Voici quelques structures typiques de films barrières coextrudés multicouches :

① Structure non symétrique : PA/TIE/PA/TIE/PE/PE/PE

Principales performances : Bonne flexibilité, transparence et résistance aux basses températures.

2. Structure non symétrique : PA/TIE/PA/TIE/PP/PPIPP

Application : Emballage sous vide congelé ; bonne résistance à la perforation.

Performances principales : Bonne transparence, stérilisable à plus de 121℃

③ Structure symétrique : PP/TIE/PA/EVOHIPA/TIEIPP

Application : emballage en autoclave ; certaine résistance aux basses températures

Principales performances : Haute barrière, bonne transparence et protection des arômes.

④ Structure non symétrique : PA/TIE/PA/EVOH/PA/TIE/PE

Application : Emballage thermoformé étirable

Principales performances : Haute barrière, bonne transparence et thermoformage facile à étirer

⑤ Structure non symétrique : PA/PA/TIE/PA/EVOH/PA/TIE/PE/PE

Application : Emballage thermoformé étirable

Principales performances : Haute barrière, bonne transparence et thermoformage facile à étirer

⑥ Structure non symétrique : PBT/TIE/PE/TIE/PA/EVOH/PA/TIE/PE/PE/PE

Les propriétés mécaniques de la structure 6 sont supérieures à celles de la structure ⑤, évitant ainsi le gauchissement. Les performances principales de la structure ⑥ sont similaires à celles de la structure ⑤.

Principe d'attribution des structures ci-dessus :

A. Le PA, l'EVOH et le PBT sont des matériaux polaires, tandis que le PE et le PP sont des matériaux apolaires. Conformément au principe de similarité et de compatibilité, le TIE est nécessaire pour les coller ensemble. Ce TIE est modifié par le PE et le PP pour une bonne résistance à l'eau. Ainsi, le PA de la couche interne ne réduit pas la barrière par absorption d'eau. Par conséquent, le remplacement du matériau monocouche par plusieurs couches des mêmes matériaux dans la couche barrière peut améliorer la stabilité du film barrière.

B. Dans la couche barrière, la propriété barrière du film peut être considérablement améliorée en remplaçant un seul matériau par deux matériaux différents. Selon le principe de synergie, le PA/EVOH/PA offre une meilleure barrière à l'oxygène que l'EVOH.

C. Diviser le PE ou le PP en deux couches et utiliser des matériaux bon marché pour une couche et des matériaux fonctionnels pour l'autre couche peut réduire les coûts de production.

D. Un film coextrudé multicouche peut améliorer la résistance à la déformation sous contrainte des films de moins de sept couches. Le PA se déforme facilement après absorption d'eau, ce qui entraîne un gondolage du film. La structure ci-dessus⑥, avec du PBT au lieu du PA, ne génère pas de gondolage.

1. Conclusion

Selon des statistiques officielles, la Chine compte actuellement plus de 20 fabricants de films multicouches coextrudés haute barrière. Parmi eux, une douzaine de lignes de production de films multicouches coextrudés coulés haute barrière (dont la plupart sont allemandes), avec une capacité de production totale inférieure à 80 000 tonnes par an, principalement destinées à l'emballage de produits bas de gamme. Cependant, la quantité de films d'emballage plastique utilisée a dépassé 10,7 millions de tonnes en 2020, tandis que la quantité de films coulés haute barrière représente moins de 1 %, ce qui représente un potentiel de croissance considérable sur le marché.

Déclaration : Cet article est rédigé par LD PACK et tous droits réservés. Son contenu est fourni à titre indicatif uniquement. Veuillez corriger les erreurs éventuelles. Reproduction interdite sans autorisation, sous peine de voir LD PACK engager sa responsabilité. Pour toute question technique, veuillez contacter sales@ldpack.com.