Statut et perspectives du film multicouche co-extrudé à haute barrière

1. Technique de fabrication defilm co-extrudé multicouche

D'une manière générale, la technologie co-extrudée multicouche consiste à fondre et à extruder différentes matières premières en résine avec différentes fonctions par 5 extrudeuses ou plus, intégrant les avantages de divers matériaux. Il permet de contrôler efficacement les coûts et d’ajuster la structure du film en fonction de la demande avec un large champ d’application.

La méthode de traitement du film co-extrudé multicouche est divisée en : soufflé supérieur et refroidissement par air, soufflé vers le bas et refroidissement par eau, et coulée.

1) Soufflage supérieur et refroidissement par air

Le film est refroidi par air avec une vitesse de refroidissement lente et une cristallinité plus élevée, réalisant une résistance élevée mais une douceur et une transparence faibles, difficile à contrôler la stabilité de l'extrusion du film et conduisant à une plus grande différence d'épaisseur.

2) Soufflé vers le bas et refroidissement par eau

Le film est refroidi par l'eau avec une vitesse de refroidissement rapide et une cristallinité plus faible, ce qui permet d'obtenir une douceur et une transparence élevées, mais il est difficile de contrôler la stabilité de l'extrusion du film, ce qui entraîne une plus grande différence d'épaisseur.

3) Casting

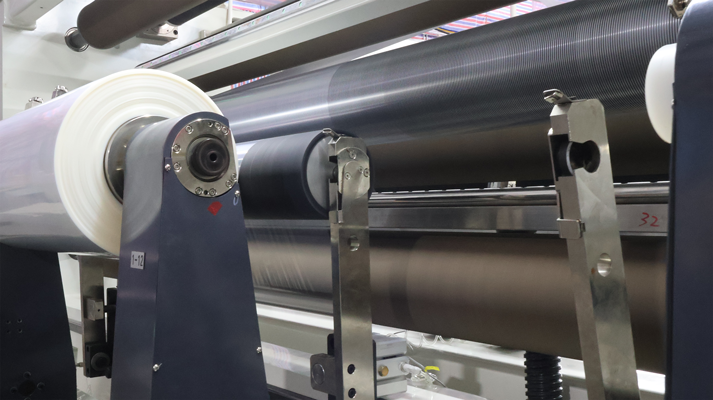

Le film est refroidi par un rouleau de refroidissement avec une vitesse de refroidissement rapide, réalisant une douceur et une transparence élevées, une formation par extrusion stable et une différence d'épaisseur moindre.

2. Différence entre le moulage et l'extrusion-soufflage

1) Comparaison du processus de production

A. Difficulté de production

Le moulage est plus adapté à la réalisation de films co-extrudés multicouches que le soufflage. En particulier lors de la co-extrusion avec différents types de matériaux, il est plus facile de contrôler les paramètres de traitement du moulage. La conception de la tête de filière peut assurer efficacement la répartition uniforme des divers matériaux dans le produit. Cependant, la technologie de soufflage de la tête de filière co-extrudée est plus difficile, la structure est plus complexe et la technologie n'est pas mature.

B. Refroidissement et formage

Le film thermofusible coulé est court et peut être rapidement refroidi et formé sous l'action d'une hotte aspirante sous vide, d'une lame d'air et d'un localisateur de bord, générant des produits stables et de bonne qualité. Cependant, le film thermofusible soufflé passera par un processus de soufflage et de gonflage, puis sera refroidi et formé par l'air ou l'eau, ce qui entraînera un long temps de formation et de grands changements après la formation. Il est sensible aux influences extérieures pendant la phase de fusion, ce qui entraîne un contrôle qualité rigoureux du produit et une mauvaise stabilité.

C. Sélection des matières premières

Le moulage et le soufflage présentent une grande différence dans la sélection des matières premières. Lors de la co-extrusion multicouche, il est demandé de sélectionner une combinaison de matériaux ayant une fluidité similaire. Lorsque la fluidité des matériaux est très différente, il y aura un manque d'ajustement. Cela signifie qu'une fois qu'un matériau est choisi, quelques options d'autres matériaux coextrudés sont disponibles, ce qui limite largement les avantages de la coextrusion multicouche. Mais pendant le processus de coulée, il peut résoudre la plupart des problèmes en ajustant le rouleau séparateur et la lame pivotante.

2. Comparaison des caractéristiques du produit

Les principaux avantages du castingfilmcomprennent : un bon brillant de surface, une planéité élevée, une bonne extension mécanique, une bonne flexibilité, une meilleure transparence que le film soufflé.

A. Résistance à la chaleur

Le film soufflé passera par un processus de soufflage et de gonflage, conduisant à différents étirements moléculaires à la fois verticalement et horizontalement. La résistance à la chaleur et les performances de thermoscellage du produit seront grandement affectées. Lorsque le produit doit être cornue et stérilisé, la chaîne moléculaire étirée lors du formage aura une rétraction significative après chauffage, ce qui entraînera une déformation importante et réduira considérablement la résistance de la connexion thermoscellée.

B. Transparence et uniformité

Lors de la production du film coulé, la disposition moléculaire est ordonnée et la vitesse de refroidissement du produit est rapide, ce qui favorise l'amélioration de la transparence, de la brillance et de l'uniformité de l'épaisseur du produit. La résistance aux chocs, la résistance à la chaleur et l'adaptabilité à basse température du film coulé sont meilleures que celles du film soufflé.

2) Efficacité de la production

Le moulage a une efficacité de production élevée et une qualité de produit stable. Les déchets dans le processus de production sont moindres et il est plus facile de réaliser un recyclage en ligne des matériaux de coupe, des déchets de films, etc., ce qui entraîne une utilisation plus élevée des matériaux.

3) Tolérance d'épaisseur

Le processus de coulée adopte une tête de filière plate équipée d'un réservoir de rétention spécial, qui peut assurer un flux de matière uniforme et contrôler automatiquement l'uniformité de l'espace des lèvres de la filière grâce à un dispositif de réglage automatique. La précision du contrôle est très élevée et la tolérance d'épaisseur du film épais peut être contrôlée en dessous de ± 3 %.

Le processus de soufflage adopte une tête de filière annulaire et un noyau de filière multicouche. Les exigences de précision d'usinage et de précision d'assemblage sont très élevées et particulièrement difficiles à maîtriser. Par conséquent, la tolérance d'épaisseur du film soufflé peut être contrôlée autour de +8 % à 10 %.

4) Qualité de la couronne

Lors du soufflage vers le bas et du refroidissement par eau, un séchage incomplet et une mauvaise sélection du matériau corona entraîneront une couronne négative ou une atténuation sévère de la couronne, entraînant une mauvaise solidité d'adhésion de l'encre et une décoloration. Dans le processus de coulée, le rouleau de coulée en acier est utilisé pour refroidir les produits, et l'humidité n'entrera pas en contact direct avec le produit, il est donc plus facile de garantir la qualité du traitement corona des produits.

5) Élimination des résidus

Dans le processus de formage du plastique, en raison de la décomposition thermique ou des précipitations à faible poids moléculaire, il est facile de produire une accumulation de résidus dans le moule, qui sont facilement éliminés lors du processus de coulée. Mais les résidus du processus de soufflage ne peuvent être éliminés qu’en arrêtant la machine. S'il n'est pas retiré à temps, il est facile de se coincer dans le produit, entraînant une teneur excessive en impuretés ou des rayures évidentes sur la surface du film. Étant donné que la méthode de soufflage elle-même a un faible rendement et un gaspillage important au démarrage, si la machine est fréquemment ouverte et arrêtée, le coût de production unitaire sera considérablement augmenté.

1. Le film coulé contenant de l'EVOH et du PA comme couche barrière présente d'excellentes propriétés de barrière, de propriétés mécaniques, de thermoformage en traction et de thermoscellage ; aucune stratification supplémentaire n'est requise et aucun résidu d'encre, d'adhésif et auxiliaire n'est impliqué. Il s’agit donc d’un produit vert et écologique présentant un avantage de coût, qui peut être utilisé pour emballer des aliments, des boissons et des articles faciles à oxyder. Il peut réduire l’utilisation d’additifs et de conservateurs et prolonger considérablement la durée de conservation des aliments. Pendant ce temps, le matériau est facile à recycler, sans gaz nocifs après incinération, ce qui est connu comme un matériau d'emballage vert et respectueux de l'environnement, et devient également la tendance du marché après"directive sur les limites de plastique". Il présente également les avantages d'un faible coût de production, d'un processus simple, d'une faible consommation d'énergie, d'une efficacité de production élevée, etc., conformément à la politique de développement de la protection de l'environnement verte et à faible émission de carbone.

Voici plusieurs structures typiques de film barrière co-extrudé multicouche :

① Structure non symétrique : PA/TIE/PA/TIE/PE/PE/PE

Performance principale : Bonne flexibilité, transparence et résistance aux basses températures.

② Structure non symétrique : PA/TIE/PA/TIE/PP/PPIPP

Application : Emballage sous vide congelé ; bonne résistance à la perforation.

Performance principale : Bonne transparence, autoclavable au-dessus de 121 ℃

③ Structure symétrique : PP/TIE/PA/EVOHIPA/TIEIPP

Application : emballage de cornue ; certaine résistance aux basses températures

Performance principale : Haute barrière, bonne transparence et protection des arômes.

④ Structure non symétrique : PA/TIE/PA/EVOH/PA/TIE/PE

Application : Emballage par thermoformage étirable

Performance principale : Haute barrière, bonne transparence et thermoformage facile à étirer

⑤ Structure non symétrique : PA/PA/TIE/PA/EVOH/PA/TIE/PE/PE

Application : Emballage par thermoformage étirable

Performance principale : Haute barrière, bonne transparence et thermoformage facile à étirer

⑥ Structure non symétrique : PBT/TIE/PE/TIE/PA/EVOH/PA/TIE/PE/PE/PE

La propriété mécanique de la structure ⑥ est meilleure que celle de la structure⑤, évitez la déformation. La performance principale de la structure⑥ est similaire à celle de la structure⑤.

Principe d'attribution des structures ci-dessus :

R. Le PA, l'EVOH et le PBT sont des matériaux polaires, tandis que le PE et le PP sont des matériaux non polaires. Selon le principe de similarité et de compatibilité, un TIE est nécessaire entre eux pour les coller ensemble, et le TIE est modifié par du PE et du PP avec une bonne résistance à l'eau, de sorte que le PA dans la couche interne ne réduira pas la barrière due à l'absorption d'eau. Par conséquent, le remplacement du matériau monocouche par une multicouche des mêmes matériaux dans la couche barrière peut améliorer la stabilité du film barrière.

B. Dans la couche barrière, il peut améliorer considérablement la propriété barrière du film en remplaçant un seul matériau par deux matériaux différents. Selon le principe de l'effet synergique, PA/EVOH/PA a une meilleure barrière à l'oxygène que l'EVOH.

C. Diviser le PE ou le PP en deux couches et utiliser des matériaux bon marché pour une couche et des matériaux fonctionnels pour l'autre couche peut réduire les coûts de production.

D. Un film co-extrudé avec plus de couches peut améliorer la résistance à la déformation sous contrainte du film en dessous de sept couches. Parce que le PA est facile à déformer après absorption d'eau, ce qui entraîne un enroulement du film, et la structure ci-dessus⑥ avec du PBT au lieu du PA ne générera pas d'enroulement.

1.Conclusion

Selon des statistiques faisant autorité, il existe actuellement plus de 20 fabricants de films multicouches coextrudés à haute barrière en Chine, parmi lesquels il n'y a qu'une douzaine de lignes de production de films coulés multicouches coextrudés à haute barrière (dont la plupart sont importés d'Allemagne), avec une capacité de production totale inférieure à 80 000 tonnes par an, et la plupart d'entre eux sont utilisés dans le conditionnement de produits bas de gamme. Cependant, la quantité utilisée de film d'emballage en plastique dépasse 10,7 millions de tonnes en 2020, tandis que la quantité de film coulé à haute barrière représente moins de 1 %, ce qui représente un énorme espace de croissance du marché.

Déclaration : Cet article est rédigé par LD PACK et tous droits réservés par LD PACK. Le contenu est uniquement à titre de référence. Veuillez corriger toute erreur. Ne doit pas être reproduit sans autorisation, sous peine de voir LD PACK se réserver la possibilité de poursuivre sa responsabilité légale. Si vous avez des questions techniques, veuillez envoyer un e-mail à sales@ldpack.com pour une discussion.