Indicateurs clés de la catégorie et du processus de remplissage des pochettes préfabriquées

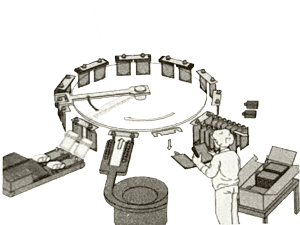

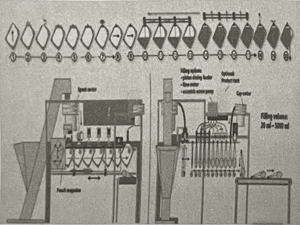

Actuellement, les grandes marques et les clients du marché utilisent généralementpochettes préfabriquéespour le remplissage automatique de leurs produits. En fonction du contenu, différentes méthodes de remplissage sont choisies. Les machines de remplissage rotatives et linéaires sont les deux types d’équipements courants. Le processus de remplissage implique généralement : l'alimentation automatique du sachet - l'ouverture du sachet - le remplissage du contenu - le scellement - le traitement ultérieur. Après pesée automatique ou mesure hydraulique, le contenu est versé dans des sachets préfabriqués. Certains produits nécessitent des processus supplémentaires tels que la stérilisation et l'étiquetage avant de terminer l'ensemble du processus d'emballage. Les équipements de remplissage multipostes améliorent considérablement l'efficacité, la même machine pouvant désormais accueillir 4 à 6 sacs simultanément, ce qui entraîne une augmentation substantielle de la productivité.

PourEMBALLAGE LIQUIDE,nous fournissons des solutions de remplissage flexibles. Les produits à base de jus sont remplis via le bec verseur dans les sachets, tandis que les produits en sauce sont remplis depuis l'ouverture du sac dans les sachets debout. Nous répondons aux besoins personnalisés des clients, en proposant des options d'achat d'emballage et de bec verseur séparément. Pour les produits spéciaux, des méthodes de remplissage innovantes sont utilisées, telles que l'utilisation d'un bec verseur de grand diamètre pour améliorer l'efficacité du remplissage tout en garantissant le confort du consommateur.

En termes de technologie de production, nous accordons une attention méticuleuse aux détails. Nous garantissons la stabilité de la taille du sachet

et maintenir des coefficients de frottement appropriés. Nos conceptions d’emballages prennent en compte la pression de remplissage, la résistance au thermoscellage et la résistance aux chocs pour résister à diverses pressions de liquide. De plus, notre technologie de scellage à basse température est résistante à la pollution et particulièrement adaptée aux machines de remplissage à grande vitesse. De plus, nos produits disposent de fonctions auxiliaires telles que le codage à jet d'encre et la stérilisation, garantissant l'efficacité et la fluidité de l'ensemble du processus de remplissage.

Différents contenus internes ont des exigences variables pour les machines de remplissage et les sachets d'emballage. Par exemple, la vitesse et la méthode de remplissage des emballages de liquides, tels que les jus de fruits et les sauces, diffèrent considérablement en raison des variations des spécifications internes des cylindres et des équipements de mesure d'extrusion. Les produits à base de jus utilisent généralement des sachets à bec verseur et sont remplis par le bec verseur, tandis que les produits en sauce utilisent généralement des sachets debout ordinaires et sont remplis à partir de l'ouverture du sac. Certains produits de sauce peuvent utiliser des sachets à bec verseur de grand diamètre pour garantir un remplissage fluide.

Habituellement, les sachets à bec verseur sont livrés aux clients par les fabricants d’emballages flexibles. Cependant, l'espace occupé par les sachets vides après soudage du bec verseur est important, entraînant des coûts de transport et de stockage élevés. Par conséquent, certains clients adoptent l’approche consistant à acheter l’emballage et le bec verseur séparément, en soudant le bec verseur sur les sachets sur leurs lignes de remplissage. Pour les produits spéciaux comme le yaourt à haute viscosité, les clients peuvent d'abord remplir les sachets par l'ouverture du sac, puis souder en ligne le bec verseur. Cette méthode améliore l’efficacité du remplissage et les becs ajoutés facilitent la consommation par les consommateurs.

Les performances de l’équipement de remplissage et des sachets d’emballage affectent le processus de remplissage. À chaque étape du processus de remplissage (alimentation automatique du sac, ouverture de l'embouchure du sac, remplissage du contenu, scellage et traitement ultérieur), des exigences spécifiques sont imposées aux sachets d'emballage.

Lors de l’alimentation automatique des sacs, les sachets doivent avoir des dimensions stables et une bonne planéité. Le coefficient de friction entre les sachets doit être stable (généralement compris entre 0,15 et 0,25) pour éviter des problèmes tels qu'une aspiration inégale ou un glissement des sachets, ou une défaillance de la fixation des sachets. La capacité des sachets à ouvrir leur bouche en douceur avant d’être remplis est un facteur crucial. Les sachets doivent avoir de bonnes performances d'ouverture, permettant aux ventouses de la machine d'ouvrir en douceur l'embouchure du sac. Outre l'ouverture du sac, le fait que le fond du sachet puisse s'ouvrir sous une pression de remplissage normale affecte également la douceur du remplissage. En particulier pour les sachets debout, la difficulté à ouvrir le fond du sachet est un problème courant. Certaines remplisseuses sont équipées de ventouses supplémentaires pour ouvrir le fond des sachets.

Les processus de remplissage impliquent des pressions de remplissage spécifiques. La force de thermoscellage et la résistance aux chocs des sachets doivent résister à la pression d’impact des liquides de remplissage. Par conséquent, les matériaux appropriés doivent être sélectionnés en fonction de la situation réelle de remplissage et de contenu pour garantir la résistance des sachets.

La performance de scellage des sachets est également un facteur clé affectant le processus de remplissage. Par conséquent, les sachets doivent avoir une capacité de scellage à basse température et une résistance à la contamination. Cette exigence est particulièrement stricte pour les machines de remplissage à grande vitesse, où le temps de scellage est court, nécessitant des performances de thermoscellage plus élevées des sachets.

De plus, les processus auxiliaires lors du remplissage, tels que le codage et la stérilisation, nécessitent que les surfaces des sachets soient propices à une impression et un codage à jet d'encre fluides. Après stérilisation, les sachets doivent présenter une bonne planéité et une bonne résistance à la chaleur pour répondre aux exigences du client.

Pour les équipements d'emballage automatiques utilisant des rouleaux, tels que l'emballage de chips, du gaz inerte doit être rempli dans les sachets pendant le processus d'emballage pour remplacer l'air (oxygène) dans les sachets. Cela empêche les composants contenant de l’huile des chips d’être écrasés et oxydés. Un tel emballage rempli de gaz nécessite que le matériau de la couche de scellement présente une excellente force d'adhérence thermique.

À propos de LD PACK

LD PACK se consacre à fournir à ses clients les meilleures solutions d'impression dans le domaine des emballages flexibles. Notre équipe professionnelle et nos équipements de pointe garantissent que vos produits se démarquent sur le marché, gagnant ainsi la confiance et la satisfaction de vos clients.