Processus d'impression courants, techniques de base et équipement

L'impression constitue le principal moyen de communication entre les produits emballés dans des emballages flexibles composites et les consommateurs. Les principales méthodes d’impression pour les emballages flexibles sont l’héliogravure et l’impression flexographique. Grâce aux progrès technologiques, les demandes personnalisées et respectueuses de l'environnement du marché sont satisfaites grâce à des techniques telles que l'impression à l'encre UV et EB, ainsi qu'à la méthode d'impression numérique flexible. Les cinq éléments essentiels de l’impression comprennent les graphiques originaux, les plaques d’impression, les substrats d’encre et les machines d’impression. Ci-dessous, nous présenterons en détail plusieurs facteurs différents.

I. Impression par héliogravure

L'héliogravure est actuellement la méthode d'impression dominante en Chine et dans l'industrie de l'emballage flexible de la région asiatique. Son effet d'impression exquis et délicat attire efficacement l'attention des consommateurs, répondant ainsi aux demandes du marché. De plus, la technologie est mature, y compris les techniques de fabrication de plaques. L'héliogravure est rentable en Chine, tandis que le matériel d'impression est relativement abordable. Des opérateurs qualifiés maîtrisant la technologie d’impression hélio sont également facilement disponibles. Ainsi, depuis la fin des années 1980 jusqu'à aujourd'hui, l'héliogravure est restée la méthode d'impression dominante dans l'industrie chinoise des emballages flexibles composites, avec une part de marché supérieure à 96 %. Cela se distingue des tendances industrielles en Europe et en Amérique.

Le développement de la technologie d’héliogravure remonte au milieu du XVe siècle avec la gravure manuelle de plaques d’héliogravure. En 1452, un orfèvre italien appliqua des plaques de cuivre gravées. La technique de la plaque gravée en taille-douce s'est développée au XVIIe siècle, suivie de la gravure mécanique. Un inventeur allemand a inventé les plaques de photogravure en 1890 et l'héliogravure en 1892, qui se sont répandues dans le monde entier en 1910 et ont été utilisées pour l'impression de journaux en Allemagne en 1912 et pour l'impression d'images dans le New York Times en 1914. Après un ralentissement dû à la Après la Seconde Guerre mondiale, l’héliogravure connaît un développement important. Dans les années 1960, la technologie de l’héliogravure s’est encore perfectionnée.

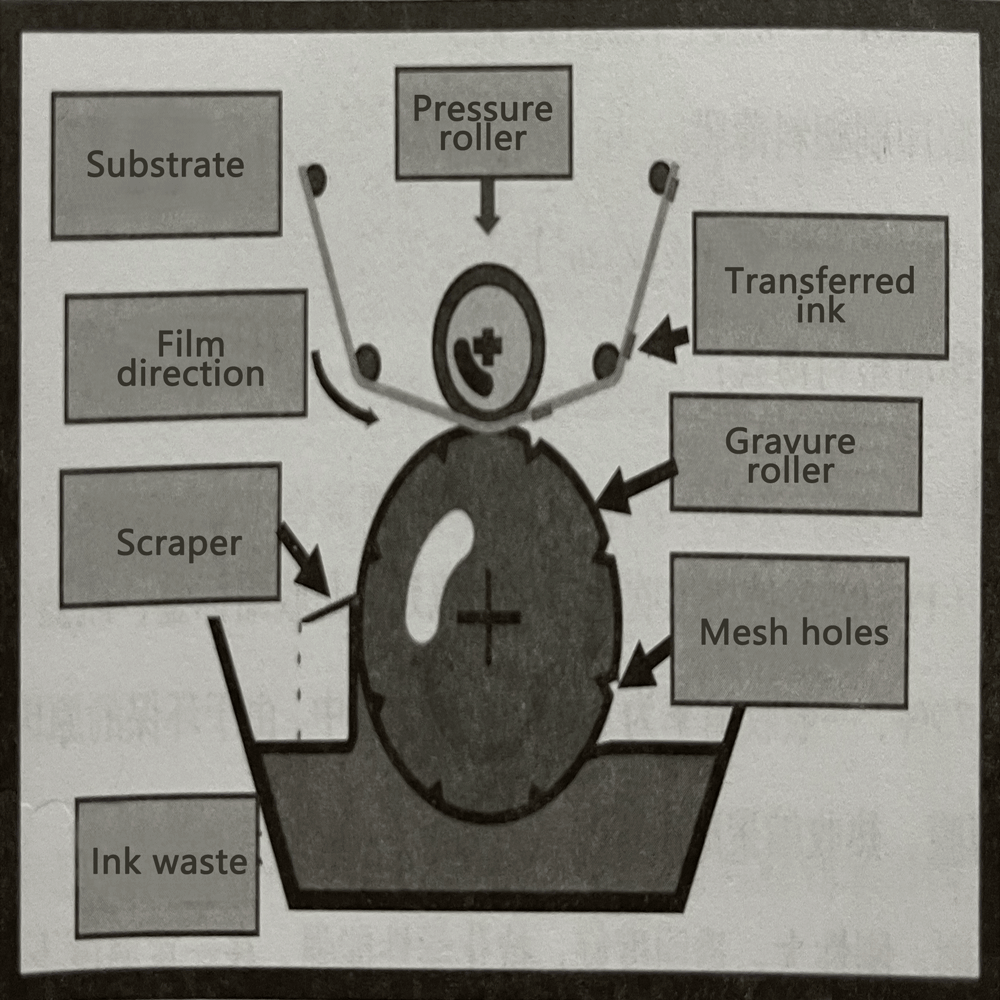

(I) Principes de l'héliogravure

L'héliogravure nécessite de réaliser des plaques à l'avance en fonction de la séparation des couleurs des graphiques originaux. Les processus de fabrication de plaques comprennent l'usinage mécanique, le cuivrage, la gravure au chrome et le polissage. Les techniques de gravure comprennent la gravure électrique, la gravure laser, la gravure laser et la gravure photochimique, etc.

Lors de l'impression, les cylindres d'impression sont partiellement immergés dans l'encre, remplissant ainsi les cellules du cylindre. L'excès d'encre est éliminé à l'aide d'une racle, ne laissant l'encre que dans les cellules. Le substrat et le cylindre d'impression entrent en contact sous pression, transférant l'encre des cellules vers la surface du substrat. Ce processus est répété pour chaque couleur, en superposant les couleurs pour obtenir le motif et le texte imprimés finaux.

Les principaux supports d'impression pour les emballages flexibles sont les films plastiques tels que le PET, le BOPP, le PE et le NY. Cependant, dans les emballages pharmaceutiques, l’impression sur feuille d’aluminium est courante. L’impression dans des emballages flexibles composites est classée en impression de surface (impression supérieure) et impression inversée (impression intérieure). Ces substrats possèdent des propriétés mécaniques variables, nécessitant différentes méthodes d'impression. Généralement, les substrats orientés biaxialement sont utilisés pour l'impression hélio, tandis que les matériaux PE non étirés sont plus adaptés à l'impression flexographique. En Amérique du Nord, l'impression flexographique représente plus de 80 % de la part de marché de l'industrie de l'emballage flexible, alors qu'en Europe, elle dépasse 60 %.

(II) Matériaux d'impression par héliogravure

Les films plastiques courants pour l’impression par héliogravure comprennent :

(1) Films plastiques pour héliogravure non étirés, principalement utilisés pour l'impression de surface :

• Film de polyéthylène basse densité (LDPE : densité : 0,910~0,925 g/cm³)

• Film de polyéthylène de densité moyenne (MDPE : densité : 0,926~0,940 g/cm³)

• Film de polyéthylène haute densité (PEHD : densité : 0,941~0,965 g/cm³)

• Film Polypropylène (PP : densité : 0,91 g/cm³)

(2) Films d'impression hélio à orientation biaxiale :

• Film polypropylène à orientation biaxiale (BOPP : densité : 0,91 g/cm³)

• Film nacré à orientation biaxiale (BOPL : densité : 0,60~0,70 g/cm³)

• Film Polyester à orientation biaxiale (BOPET : densité : 1,40 g/cm³)

• Film de nylon à orientation biaxiale (BOPA : densité : 1,15 g/cm³)

(3) Films plastiques pour impression par héliogravure uniaxialement coulés :

Film polypropylène coulé uniaxialement (CPP : densité : 0,91 g/cm³)

(4) Films plastiques thermorétractables pour impression par héliogravure :

①Films polyoléfines thermorétractables :Le PVC, le PE, le PP, le POF (PP+PE) sont des moulages par extrusion-soufflage ou moulage par extrusion, des emballages de protection pour étiquettes rétractables, des capsules de bouteilles. Le taux de retrait varie de 15 à 75 %, généralement autour de 40 à 50 %. En raison de préoccupations environnementales, l’utilisation de films PVC diminue.

②Films en polystyrène thermorétractables, films en polyéthylène thermorétractables : les films rétractables PET et OPS sont faciles à imprimer, ont une rigidité élevée, une excellente transparence et une forte résistance chimique. Le taux de retrait varie de 15 à 75 % à une certaine température, généralement autour de 40 à 50 %.

(5) Papiers d'héliogravure courants :

①Papiers d'impression hélio pour emballages alimentaires et pharmaceutiques : le papier parchemin, le papier médical, le carton blanc, etc. sont composés de fibres de pâte à papier, d'additifs et d'eau. Les fibres de pâte à papier sont divisées en fibres végétales et fibres non végétales, tandis que les fibres végétales sont classées en fibres de bois et fibres non ligneuses, y compris les fibres secondaires. Les propriétés de base du papier comprennent le grammage, la compacité, la rigidité, la blancheur, la douceur, la rugosité, la teneur en humidité, etc. Les papiers destinés à l'héliogravure alimentaire et pharmaceutique sont généralement constitués de pâte entièrement en bois.

②Autres papiers d'impression hélio : les papiers d'impression hélio pour sacs à provisions utilisent généralement de la pâte à fibres longues pour réduire les dommages, améliorer la résistance et permettre le recyclage. La longueur des fibres varie généralement de 3 mm à 8 mm.

(6) Feuille d'aluminium courante dans les emballages souples : certains emballages alimentaires et pharmaceutiques utilisent des matériaux à haute barrière comme la feuille d'aluminium, qui nécessite une impression de surface ou une héliogravure pour l'application de revêtements thermoscellables ou de vernis brillants. L'épaisseur de la feuille d'aluminium varie généralement de 0,007 à 0,020 mm.

Dans le domaine des emballages flexibles composites, LD PACK est fier de sa technologie d'impression avancée et de ses produits d'impression de haute qualité. Nous utilisons la technologie d’impression hélio la plus avancée, combinant des années d’expérience et d’innovation pour offrir à nos clients une qualité d’impression et des effets visuels exceptionnels.

LD PACK couvre divers films plastiques d'impression hélio courants, notamment le film de polyéthylène basse densité (LDPE), le film de polyéthylène de densité moyenne (MDPE), le film de polyéthylène haute densité (HDPE) et autres. De plus, nous possédons des films d'impression par héliogravure à orientation biaxiale comme le film de polypropylène à orientation biaxiale (BOPP) et le film nacré à orientation biaxiale (BOPL), ainsi que des films plastiques d'impression par héliogravure coulés uniaxialement comme le film de polypropylène coulé (CPP).

LD PACK s'engage à proposer des solutions d'impression de qualité supérieure dans le domaine de l'emballage flexible. Notre équipe professionnelle et nos équipements de pointe garantissent que vos produits se démarquent sur le marché, gagnant ainsi la confiance et la satisfaction des clients.